2024年6月19日,由深圳市存储器行业协会和华南国际工业博览会联合举办的2024智能工控与存储产业高峰论坛在深圳市国际会展中心圆满举办。全球智能工控头部厂商、平台厂商和存储器厂商汇聚一堂,共谋智能工控与存储技术互融共生的新蓝海。会上,海康威视高级产品经理朱振宇带来了《新存储在智能制造场景带来的数字化机遇》的主题演讲,分享了海康威视面向工业智能制造的前沿存储解决方案及成功案例。

在新型工业化的浪潮中,数字化转型正深度改革着传统制造业的生产流程、组织结构和管理系统,推动高端制造业快速发展。朱振宇先生表示,这一转型进程中,制造业对存储产品的需求不断增加,性能、容量、安全性、成本效益等多维度的要求给传统存储带来了巨大挑战。海康威视凭借在安防领域深厚的存储技术积累,推出了智能制造场景中的“新存储”,从海量、高效、长周期、智能化等多个维度,助力制造业数字化转型。

针对制造企业实际需求,海康威视充分利用其智能物联技术的优势,围绕企业园区管理、生产过程管理、物流管理、营销管理四大环节,为企业提供端到端的数字化转型路径。朱振宇先生分享到,转型智慧园区的关键在于应对管理与运营模式的革新,这包括强化安全管理与应急指挥能力、维护设备设施的高效稳定运行、提速生产效率等诸多挑战。破解这些难题,核心在于全面采集与分析数据,确保每一个管理要素都被精准掌握,形成管理决策的快速反馈闭环,以及对突发事件的即时响应机制,从而为智慧园区的构建奠定坚实基础。

视觉驱动、AI赋能,可视化管理与高效数据追溯优化生产力

朱振宇先生介绍,针对园区管理的智能化转型,海康威视提供企业数字化AR车间解决方案与设备设施管理解决方案,通过线上远程实时可视化与事后快速追溯、质检数据归档、AI产线、工控机整机备份等,确保安全管理、设备稳定与生产效率的全面提升。

具体而言,质检数据归档方案利用工业高速相机捕捉生产各环节图像,确保自动化流程中的细节记录无遗漏,这些海量的非结构化图像数据通过分布式存储得以高效归档,同时海康云盘系统可实现对百亿级别的数据实现调阅、迁移、过期删除等数据生命周期管理能力,并通过数据的二次利用和AI辅助识别异常,辅助工艺优化,提升产能;另一方面,利用AI技术监控生产流程,确保生产活动的连贯性与高效性,同时通过规范作业行为,显著提高产品品质,降低不良品率与客户投诉。至于工控机整机备份方案,则通过定期执行增量备份策略,确保操作系统与关键文件的实时保护,一旦遇到系统故障,备份机制能够迅速响应,仅需30分钟即可恢复到故障前的工作状态,有效缩短了生产中断时间,保障了生产的连续性与稳定性。

全面覆盖智能制造需求,提供海量、高效、可靠数据存储支撑

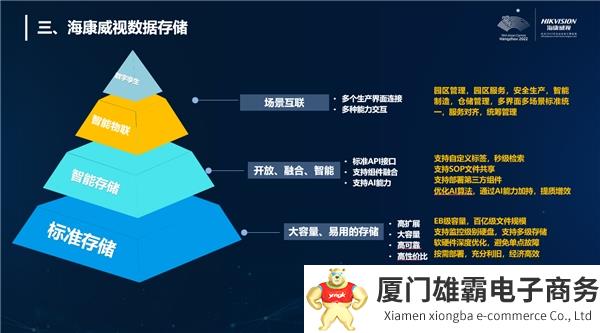

在推进企业透明化管理和数字化转型的实践中,应对庞大的工厂数据存储需求成为关键,这对提升产品质量和产能至关重要。朱振宇先生分享到,海康威视可提供涵盖单机单控、分布式存储、备份一体机的全面存储方案,以及创新的AI存储解决方案,为制造业的数据支撑构筑坚实基础。其中,单机单控系列主打高性价比,支持IoT磁盘,单台设备1PB容量,可满足中小规模制造业5条工厂产品线的数据存储需求;数据存储分布式系列容量性能线性扩展,支持EB级容量百亿数据规模;AI数据存储系列产品一套存储同时支持在线、离线使用,数据集中归档无须拷贝,空间利用率更高、数据更安全,并且支持数据全生命周期管理。

朱振宇先生以电池工厂产线工艺非结构化数据长期归档存储、厂质检回溯系统两个案例,来说明数据存储对企业制造的重要性。电池厂案例中,车间17条生产线的59台工控机会生成多样化的数据,包括vtdk、SDU、SQB、execl、文本文件等多种格式,单机月均产生200-300GB数据,总量高达每月17TB,需保存长达8年以确保质量追溯,为此采用了10台分布式存储设备,构建了超过10PB存储空间,同时借助智能客户端实现工控机数据自动定时归档,不仅满足长期存储需求,还便于质量追溯和大数据分析,强化了数据管理的便捷性和效率。

工厂质检回溯系统项目实例中,随着业务的不断壮大,对工厂在信息化、智能化及可视化领域的能力提出了新的挑战,尤其是在生产流程的精密调控方面,驱动了构建创新工厂信息化系统的需要。海康威视通过整合工业相机、分布式储存解决方案与智能数据管理平台,达成了生产、物流到销售的全链路透明化管理,赋能即时扫码追踪生产动态,显著增强了生产流程的智能化操作及生产细节的精确管理能力,为工厂的信息化升级与智能化转变提供了一个实践范例。

在存储领域,海康威视构建了先进的研发体系和人才团队,以及国内一流的生产体系与品质管控,产品与品牌竞争力不断提升,目前海康威视在全球IP存储市场中的占有率位居第一。展望未来,海康威视将以前沿的存储技术与智能物联应用为基石,为工业制造插上数字化翅膀,赋能企业实现高效运营、透明管理与不断创新,为制造业的智慧转型持续注入强劲动能。